一、項目背景

我司為武漢一家鋼廠升級改造的一臺車式鍛造式加熱爐,由于其中一臺鍛造式加熱爐出現大面積的裂紋以及耐火材料脫落等現象,需要對整個加熱爐進行升級改造,本次改造主要為了提高加熱爐的加熱效率,降低能源消耗,以實現節能減排目標,同時優化加熱爐的溫度控制系統,從而提升產品熱處理質量的一致性。

二、施工方案

本次施工內容主要是對臺車以及窯爐爐襯進行升級改造,將原有耐火材料層進行拆除,并重新進行設計施工,確保整個窯爐能夠穩定運行。

在耐火材料的選擇上,依據加熱爐不同部位的溫度梯度、受力狀況及隔熱需求,精心挑選了多種規格的耐火磚、耐火澆注料及隔熱纖維材料。例如,在爐襯高溫區采用了具有高耐火度和抗侵蝕性能的重質耐火磚,通過精準的砌筑工藝,確保磚縫緊密均勻,形成穩固的耐高溫主體結構;在隔熱層,則選用了隔熱性能好的隔熱纖維氈以及保溫材料,其低導熱系數有效地阻擋了熱量向外傳遞,大幅降低了爐體表面溫度,減少了熱損失。

三、施工過程

在施工過程中,施工團隊嚴格遵循相關的質量標準與安全規范,從材料進場檢驗、施工過程中的質量把控到每一道工序完成后的驗收環節,都進行了嚴格的管理與監督。確保施工過程有序的進行,同時保證施工質量。

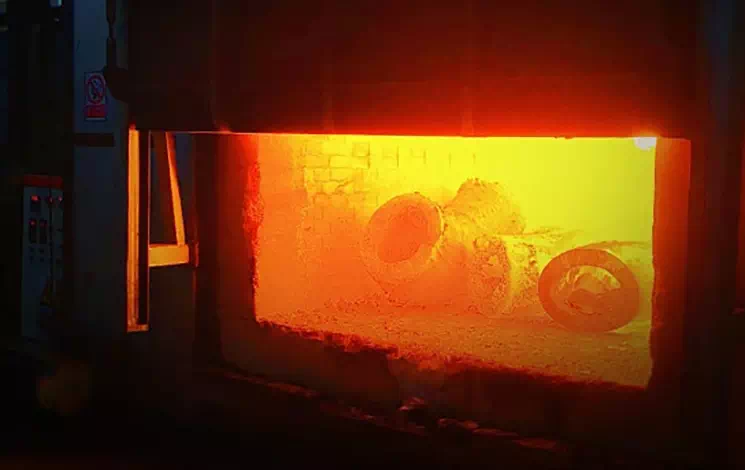

鍛造加熱爐施工完畢并烘爐投入使用后,在長時間的高溫運行過程中,耐火材料層表現出了良好的穩定性和耐久性,未出現明顯的變形、開裂或脫落現象,確保了加熱爐的穩定運行,為鍛造產品的質量提供了可靠保障。

四、施工現場

澆注料

澆注料

耐火磚

耐火磚

耐火球

耐火球

蓄熱體

蓄熱體

熔鋁爐用耐火材料

熔鋁爐用耐火材料

加熱爐用耐火材料

加熱爐用耐火材料

玻璃行業用耐火材料

玻璃行業用耐火材料

有色行業用耐火材料

有色行業用耐火材料

冶金行業用耐火材料

冶金行業用耐火材料